?廣告機機架加工的工藝流程需結合材料特性、結構設計和精度要求,通常分為設計、切割下料、成型加工、表面處理、組裝調試五個核心階段。以下是詳細流程及關鍵技術要點:

?

一、設計階段

需求分析

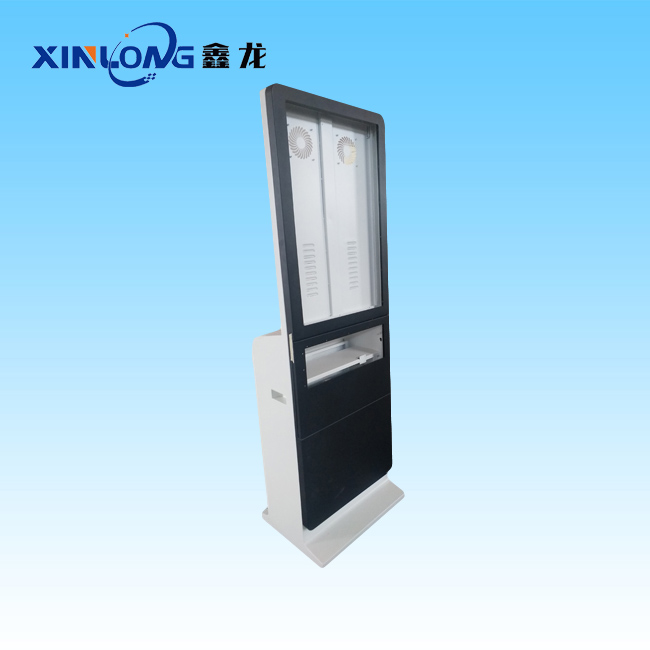

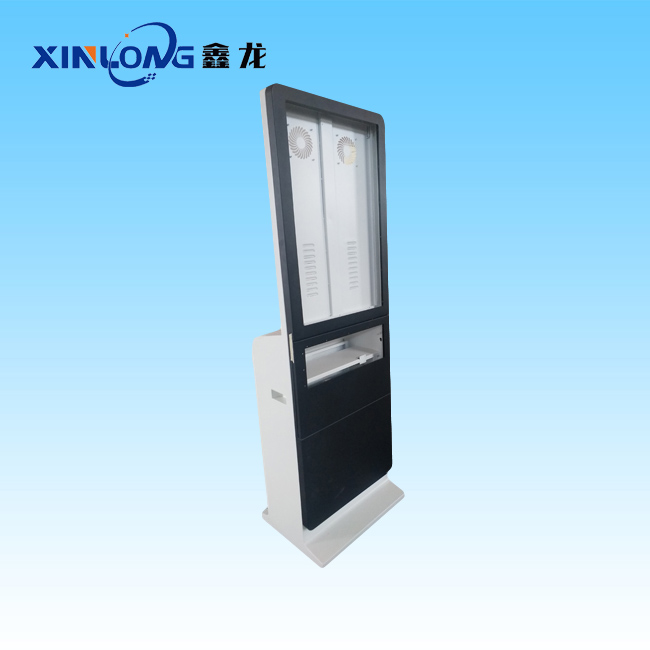

明確廣告機尺寸(如55寸、75寸)、安裝環境(室內/戶外)、承重需求(顯示屏+配件重量)及功能擴展(如散熱、線纜管理)。

確定材料類型:鋁合金(輕便耐腐蝕)、冷軋鋼板(高強度低成本)、不銹鋼(高端防銹)。

結構設計

使用SolidWorks或AutoCAD進行3D建模,優化機架結構:

模塊化設計:將機架拆分為底座、立柱、橫梁等模塊,便于運輸和安裝。

加強筋布局:在轉角、連接處增加加強筋,提升抗變形能力。

散熱設計:預留散熱孔或風扇安裝位,確保內部溫度≤40℃。

輸出工程圖紙,標注關鍵尺寸(如孔位公差±0.1mm)和表面處理要求(如噴涂顏色、拉絲方向)。

二、切割下料

材料準備

根據設計要求選擇板材厚度(如鋁合金2-5mm,鋼板1.5-3mm),檢查材料表面無劃痕、銹蝕。

精密切割

激光切割:適用于薄板(≤6mm),切割精度高(±0.05mm),熱影響區小,無需二次打磨。

水刀切割:用于厚板或復合材料,避免熱變形,但邊緣需去毛刺。

沖床加工:批量生產時,用數控沖床快速成型孔位和異形槽,效率比激光切割高30%。

質量檢查

使用卡尺和投影儀檢測切割尺寸,確保符合圖紙要求;檢查切口平整度,無毛刺或熔渣。

三、成型加工

折彎與沖壓

折彎:采用數控折彎機,控制折彎角度(±0.5°)和半徑(鋁合金R≥1.5t,鋼板R≥2t)。

沖壓:對復雜結構(如散熱鰭片)進行沖壓成型,需設計專用模具,確保一致性。

焊接與拼接

氬弧焊:用于鋁合金或薄鋼板,焊縫平整、無氣孔,需填充與母材同材質焊絲。

激光焊接:高精度焊接,熱影響區小,適用于精密結構(如轉角連接)。

拼接工藝:在拼接處設計定位銷或凸臺,確保組裝時對齊,減少誤差累積。

去應力處理

對焊接或沖壓后的機架進行振動時效處理,消除內應力,防止長期使用后變形。

四、表面處理

預處理

除油:用堿性清洗劑去除油污,確保表面清潔度達Ra≤3.2μm。

除銹:對鋼板進行酸洗或噴砂處理,去除氧化層,提升涂層附著力。

磷化:在鋼板表面形成磷化膜,增強防銹性能。

表面處理工藝

噴涂:

環氧樹脂粉末噴涂:厚度60-80μm,耐腐蝕性達ISO 9227標準,顏色均勻無流掛。

氟碳噴涂:戶外機架專用,耐紫外線、耐酸堿,壽命可達10年以上。

陽極氧化:鋁合金專用工藝,形成致密氧化膜,硬度HV 300以上,可做染色處理。

拉絲處理:用砂帶機對金屬表面進行拉絲,提升質感,適用于高端室內機架。

后處理

對噴涂件進行高溫固化(180-200℃,30分鐘),確保涂層硬度≥3H。

檢查表面無劃痕、氣泡或色差,對不合格品返工或報廢。

五、組裝調試

模塊組裝

按設計順序組裝底座、立柱、橫梁,使用高強度螺栓(如8.8級)或鉚釘固定,扭矩值符合標準(如M6螺栓扭矩10-12N·m)。

安裝散熱風扇、線纜夾等配件,確保布局合理,無干涉。

功能測試

承重測試:在機架頂部加載廣告機重量(如100kg),持續24小時,變形量≤0.5mm。

振動測試:模擬運輸振動(頻率5-200Hz,加速度3g),檢查結構是否松動。

環境測試:在-20℃~60℃溫度范圍內循環測試,檢查材料熱脹冷縮對結構的影響。

包裝出貨

對機架進行防銹處理(如涂防銹油),用珍珠棉或氣泡膜包裹,外箱標注“易碎”“防潮”標識。

附組裝說明書和質檢報告,確保客戶能快速安裝使用。

【公眾號】

【公眾號】 【手機站】

【手機站】 【微信咨詢】

【微信咨詢】